Чтобы помочь Вам реализовать возможности ПВХ профиля и выполнить требования, предъявляемые к пластиковым окнам, мы хотим дать Вам некоторые технические рекомендации, соблюдение которых поможет Вам избежать брака и рекламаций.

Остановимся на каждой из операций более подробно.

Доставка и складирование профиля и комплектующих.

Как правило профили ПВХ для изготовления оконных конструкций поставляется упакованным в полиэтиленовую пленку.

На производстве профили следует хранить в хорошо проветриваемых, сухих, закрытых помещениях при температуре +12° +18° С. При складировании профили должны опираться по всей длине на плоское и устойчивое основание, чтобы избежать провисания и скручивания. Высота уложенных в штабели профилей не должна превышать 1 м. Точечное опирание при длительном хранении приводит к изгибу и провисанию и деформации профилей. Профили нельзя хранить под открытым небом, избегая болезненных для ПВХ перепадов температур, вызванных перегревом солнечными лучами и переохлаждением в зимнее время.

Для предотвращения образования конденсата под защитной пленкой и для вентиляции реек профиля необходимо полностью открывать торцевые стороны упаковки профиля. Если это возможно, профили за сутки до обработки должны быть перемещены в рабочее помещение (цех).

Температура профиля к моменту начала его обработки должна быть не менее 17 °С. При определении времени выдержки профиля перед началом обработки, исходят из того, что профиль нагревается со скоростью 1°С/час. При несоблюдении этого указания в процессе сварки возникают напряжения в зоне нагреваемого материала, которые могут привести к образованию трещин.

Для предотвращения появления царапин, профили нельзя бросать, толкать и волочить.

Профиль ПВХ для штапиков поставляется упакованным в пачки. Штапики также необходимо хранить в закрытом, хорошо проветриваемом помещении (производственном цехе) на ровной горизонтальной поверхности или на стеллажах.

Металлический профиль для усиления ПВХ профиля имеет изготавливается из оцинкованной стали. Поставляется упакованным в пачки. Его необходимо хранить в сухом, хорошо проветриваемом помещении на ровной гори¬зонтальной поверхности или на стеллажах, чтобы не могла проникнуть влага. При хранении на открытом воздухе профили нужно закрыть тентом. В случае поступления конденсата, следует срочно позаботиться о сушке или обработке, чтобы избежать образования так называемой «белой ржавчины».

Уплотнительные прокладки поставляются упакованными в полиэтиленовые пакеты и картонные коробки. Хранить уплотнительные прокладки необхо¬димо в сухом помещении, при положительной температуре.

Материалы и комплектующие детали, применяемые для изготовления оконных блоков, должны соответствовать требованиям стандартов, технических условий, технических свидетельств, утвержденных в установленном порядке.

При получении комплектующих материалов для изготовления окон и балконных дверей проверяется нормативная докумен¬тация, по которой они изготавливались, сертификаты соответствия. Документация и результаты входного контроля заносятся в Журнал входного контроля.

На каждом технологическом этапе изготовления окон и балконных дверей и их деталей проводится операционный контроль. Результаты контроля записываются в Журналы операционного контроля.

Раскрой (резка) профиля ПВХ.

Оконный профиль нарезается по заданным размерам и углом индивидуально для каждого окна с припуском на сварку, (припуск на сварку является параметром, зависящим от настройки сварочного станка и может находиться в пределах от 2,5 до 3 мм на сторону). Точная резка – условие оптимальной сварки. Лучше всего для этой цели подходят полотна пил с твердосплавными трапециевидными зубьями.

Тщательно необходимо следить за правильным закреплением заготовки на станке, рабочая поверхность которого должна быть абсолютно чистой, а зубья у пильного диска – острыми. При распиле профиля необходимо контролировать следующие параметры: длина заготовки, угол реза, чистота поверхности среза.

Профили, используемые для нарезки заготовок, не должны иметь повреждений. Габаритные размеры сечения профиля должны полностью соответствовать таблице допустимых отклонений профилей.

Маркировка годных изделий производится фломастером по защитной пленке.

Фрезерование водосливных каналов.

Конструкции изделий должны включать в себя систему отверстий:

• для осушения полости между кромками стеклопакета и фальцами профилей;

• отвода воды;

• компенсации ветрового давления;

• снижения нагрева цветных профилей.

Каждое поле остекления должно иметь отверстия для осушения полости между кромками стеклопакета и фальцами профилей. Отверстия должны находиться в наиболее глубоких частях фальцев и не иметь заусенцев, препятствующих отводу воды.

В нижнем профиле рамы и створки должно быть предусмотрено не менее двух отверстий с максимальным расстоянием между ними 600 мм, в верхнем профиле при его длине до 1 м - два отверстия, более 1 м - три. Рекомендуемые размеры отверстий - диаметром не менее 8 мм или размером не менее 5х20 мм. Расстояние отверстий от внутренних углов должно составлять около 30 мм. Наружные отверстия нужно выполнять со смещением от 20 до 50 мм относительно отверстий в фальце.

На лицевой поверхности коробки отверстия должны быть защищены специальными заглушками или декоративными козырьками.

Водоотводящие и вентиляционные отверстия необходимо также фрезеровать и в горизонтальном импосту.

Расположение отверстий не должно совпадать с местами установки подкладок под стеклопакеты.

При системах со средним уплотнением прорези должны находиться перед средним уплотнением с наружной стороны.

Для улучшения влажностного режима помещений рекомендуется применение в изделиях систем самовентиляции с помощью внутрипрофильных каналов, а также оконных блоков с встроенными регулируемыми и саморегулирующимися климатическими клапанами.

Для систем с наружным и внутренним уплотнениями и для систем с тремя контурами уплотнений при установке изделий на высоте более 20 м в верхних горизонтальных профилях коробок рекомендуется выполнять отверстия для компенсации ветрового давления в полости между рамой и створкой.

Отверстия для компенсации ветрового давления должны иметь диаметр не менее 6 мм или размер не менее (5 х10) мм в верхнем профиле коробки. При длине профиля коробки до 1 м сверлят два отверстия, более 1 м - три.

Для компенсации ветрового давления допускается удаление наружного уплотнения на участках длиной 30 мм в верхнем профиле коробки.

Функциональные отверстия не должны проходить через стенки основных камер профилей.

Пороги балконных дверей рекомендуется защищать алюминиевыми накладками, не перекрывающими отверстия для отвода воды.

Сверление отверстий под ручки, замки.

Отверстия под установку фурнитуры изготавливаются по рабочим чертежам и шаблонам поставщика фурнитуры с допуском +1 мм.

Установка и крепление металлического усиливающего профиля.

Форму, толщину стенок и моменты инерции усилительных вкладышей, а также максимально допустимые размеры створок при использовании конкретных типов вкладышей устанавливают в соответствии со статическим расчетом. Толщина стенок усилительных вкладышей должна быть не менее 1,2 мм.

Главные ПВХ профили изделий усиливают стальными вкладышами с антикоррозионным покрытием. Стальные усилительные вкладыши должны быть защищены цинковым покрытием толщиной не менее 9 мкм по ГОСТ 9.303. Пропуски и повреждения покрытия не допускаются.

Расстояние от вкладыша до угла (торца) усиливаемой детали профилей не должно быть более 10 мм. В конструкциях изделий с массой стеклопакетов более 60 кг, а также в усиленных изделиях рекомендуется применять вкладыши, приторцованные под углом 45°.

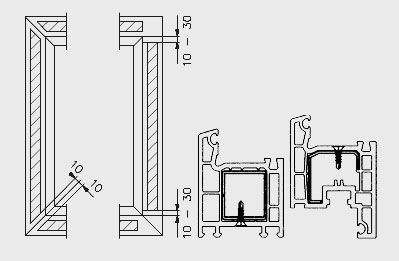

Примеры установки усилительных вкладышей приведены на рисунке 1.

Рисунок 1 - Примеры установки усилительных вкладышей.

Таким образом обеспечивается расстояние в 5 - 10 мм по краям оконного профиля, необходимое для сварки заготовок между собой.

Длина усилительных вкладышей импостов при их механическом креплении к вкладышам коробки определяется конструкцией соединения.

Годные, заготовки после операционного контроля маркируются фломастером.

Усилительные вкладыши должны входить во внутренние камеры ПВХ профилей плотно, от руки, без помощи специальных приспособлений. Заусениц на заготовках быть не должно. Не допускается стыковка или разрыв усилительных вкладышей по длине в пределах одного ПВХ профиля.

При использовании профилей белого цвета усилительные вкладыши допускается не устанавливать (кроме импостов и дверных створок) в детали изделий, длина которых менее 500 мм.

Каждый усилительный вкладыш крепится к не лицевой стороне ПВХ профиля не менее чем двумя самонарезающими саморезами (шурупами) с бурголовкой 3.9х16 (3.9х19) мм. Головка шурупа должна быть заподлицо с поверхностью профиля.

Шаг крепления должен быть не более: 400 мм - для профилей белого цвета. Расстояние от внутреннего угла (сварного шва) до ближайшего места установки самонарезающего винта не должно превышать 80 мм или 150 – 200 мм от угла или скоса.

Обрезанные кромки армирующего профиля, устанавливаемого в негерметичные камеры профиля, подлежат специальной антикоррозийной обработке.

Сваривание углов рамы и створки.

Соединение профильных заготовок между собой в углах производится при помощи сварки. В оконном блоке между собой по углам свариваются только профили рамы и створки.

Для сварки оконных профилей применяются сварочные машины с нагревательными элементами. Поверхность нагревательных элементов покрывается тефлоновой пленкой определенной толщины. Протирать ее необходимо чистым хлопком или бумажным полотенцем, на "горячую", через каждый час без использования растворителей. Пленка заменяется после 300-400 сварочных операций.

Сварку производят в автоматическом режиме управления.

Для обеспечения высокого качества шва, а значит его долговечности, необходимо выдерживать условия сварки:

• Температура сварного ножа – 230 - 240° С.

• Время разогрева шва - 15 сек.

• Время сварки шва 25 сек.

Температура нагрева, время нагрева и выдержки под давлением уточняют¬ся для каждой партии профилей. Не следует сваренную створку или раму охлаждать ускоренным способом с помощью сжатого воздуха, или ставить на холодный пол.

Профили должны плотно прилегать к цулагам, которые полностью повторяют конфигурацию профиля. Давление прижима должно быть таким, чтобы исключить возможность их смещения и деформацию во время сварки. Перекос пластин не допускается.

Температура в производственных помещениях не должна опускаться ниже 17°С., относительная влажность воздуха - не выше 70 %.

Площадь углового сварного шва, а также его качество наряду с характером закрепления импоста являются определяющими для пространственной работы оконного блока под действием эксплуатационных и монтажных нагрузок.

Светлый наплавленный валик вблизи сварного шва означает, что сварка была проведена правильно. Заготовки должны быть проварены по всей площади свариваемой поверхности. Шов должен быть равномерным и не иметь трещин. Если при сварке белого профиля образуется наплавленный валик коричневого цвета с шероховатой поверхностью, это означает что произошел пережог материала из-за слишком высокой температуры сварки или слишком долгого времени плавления.

Окна с такими дефектами не принимаются для установки в проемы, и однозначно подлежат переделке.

При сварке контролируются по шкале приборов показатели температуры, давления, время цикла, чистота поверхности под сварку (не допускаются запыление, загрязнение, замасливание), а также размер профилей по длине до и после сварки, угол сварки, диагонали рам и створок, размеры по ширине и высоте.

После сварки рам проверяется прочность сварных угловых соединений. Для этого выпиливаются уголки размером 250 x 250 мм из ПВХ профиля не менее 10 шт. и проводят их испытания по ГОСТ 30674-99 "Блоки оконные из поливинилхлоридных профилей".

Сваренные профили должны остывать около 5-10 мин, прежде чем их можно будет обрабатывать дальше.

Причины возможных ошибок при сваривании:

• температура по показаниям прибора не соответствует температуре сварной пластины;

• одностороннее охлаждение нагревательного элемента из-за сквозняка;

• температура, время и давление сварки не скоординированы;

• слишком короткое время охлаждения;

• Поверхность разреза профиля грязные или влажные;

• Загрязнен нагревательный элемент;

• Поверхности разреза из-за неправильной настройки зажима и отпила не параллельны сварочному зеркалу;

• Несоответствие конфигурации (размеров фальцевых поверхностей створки) установленным цулагам.

Зачистка сварных швов.

После охлаждения сварные швы зачищаются изнутри и снаружи. Сварочный наплав удаляется при помощи автоматических или ручных установок. Зачистка производится по наружным поверхностям профилей не ранее чем через 5 минут после сварки. Размер канавки на лицевых поверхностях не должен превышать 5 мм по ширине, глубина канавки должна быть в пределах 0,5-1,0 мм, а величина среза наружного угла сварного шва не должна превышать 3 мм по сварному шву.

В первую очередь необходимо следить за правильной зачисткой функционально важных зон и участков профилей, например:

• плоскости в непосредственной близости от паза уплотнений должны быть зачищены таким образом, чтобы прохождения уплотнения по всему периметру происходило без щелей и ступенек;

• паз для установки фурнитуры запирания должен быть защищен таким образом, чтобы детали.

Фрезерование торцов импостов и их механическое присоединение.

После изготовления рамы, в нее вставляются вертикальные и горизонтальные импосты (поперечины). Для точного примыкания к рамному профилю, заготовка импоста на концах фрезеруется по контуру на специальном фрезерном станке, после чего закрепляется в соответствии с принятой схемой.

Производится разметка мест установки импоста от одного края рамы, затем контролируют расстояние с другой стороны рамы.

В системе «Windoff’s» импост присоединяется при помощи металлических системных соединителей.

По специальным шаблонам, сверлом сверлится отверстие под саморезы на профиле рамы и импоста. По специальному кондуктору сверлится отверстие под винт М6 по разметке. Профиль импоста, армирующий профиль и соединитель импоста крепятся при помощи 4 – х саморезов 3,9 х 16 (3,9 х 19). Все саморезы рекомендуем заворачивать в заранее просверленные отверстия и пройти через отверстия механического соединителя стенки импоста, армирующего профиля, установленного в импост.

Импост с присоединенным соединителем заводится внутрь рамы, устанавливается строго по разметке, прижимается к армированной раме и закрепляется при помощи шурупов 3,9 х 19 (3,9 х 16). В заранее просверленное отверстие в рамном профиле заворачивается винт М6.

Соединение торца импоста со смежными профилями должно быть плотным, без щелей и зазоров, контролируются линейные размеры по длине (допуск +0,5 мм). Не допускаются сколы, бахрома на обработанной поверхности.

Угловые и Т-образные соединения профилей должны быть герметичными. Допускается уплотнение механических соединений ПВХ профилей атмосферостойкими эластичными прокладками. Зазоры до 0,5 мм допускается заделывать специальными герметиками, не ухудшающими внешний вид изделий и обеспечивающими защиту соединений от проникновения влаги.

Установка резинового уплотнения.

После сварки и установки импостов, по периметру рамы и створки укладываются уплотнения. Специальным инструментом нужно удалить облой из приемного паза. Укладка уплотнений осуществляется вручную единым куском уплотнительной резины с допуском на сжатие по длине 1%. Уплотнения поставляются покрытые тонким силиконовым слоем. Благодаря этому они легко устанавливаются в паз. Укладка уплотнения начинается с середины верхней части окна. Торцы уплотнителя должны склеиваться водостойким клеем.

Угловые перегибы уплотняющих прокладок для стеклопакетов не должны иметь выступов (выпираний), вызывающих сосредоточенные нагрузки на стеклопакеты.

Уплотняющие прокладки должны быть стойкими к климатическим и атмосферным воздействиям. В штапике уплотнение коэкструдированно.

Прилегание уплотняющих прокладок должно быть плотным, препятствующим проникновению воды.

Конструкция изделий (кроме предназначенных для неотапливаемых помещений) должна включать в себя не менее двух рядов уплотняющих прокладок в притворах.

Установка фурнитуры и навеска створок в коробку.

При изготовлении изделий применяют оконную фурнитуру и крепежные детали, специально предназначенные для применения в оконных системах из ПВХ профилей.

Схемы и шаблоны для монтажа фурнитуры поставляются производителем фурнитуры. Тип, число, расположение и способ крепления запирающих приборов и петель устанавливают в рабочей документации, исходя из размера и веса открывающихся элементов изделия, а также условий эксплуатации оконных блоков.

Конструкции запирающих приборов и петель должны обеспечивать плотный и равномерный обжим прокладок по всему контуру уплотнения в притворах.

Оконные приборы и крепежные детали должны отвечать требованиям ГОСТ 538 и иметь защитно-декоративное (или защитное) покрытие по ГОСТ 9.303. Оконные приборы должны выдерживать действие приложенных к ним нагрузок и усилий согласно ГОСТ 23166. При этом расстояние между петлями и точками запирания, как правило, не должно превышать 700мм.

В изделиях рекомендуется применять регулируемые петли, приборы для поворотно-откидного открывания, обеспечивающие щелевое проветривание, а также проветривание с регулируемым углом открывания, с использованием предохранителей от случайного открывания (в том числе при положении приборов в режиме проветривания).

Для обеспечения фиксированного зазора между нижними профилями створок и коробок рекомендуется применение направляющих (набежных) подкладок, роликов или специальной фурнитуры.

Запирающие приборы должны обеспечивать надежное запирание открывающихся элементов изделий. Открывание и закрывание должно происходить легко, плавно, без заеданий. Ручки и засовы приборов не должны самопроизвольно перемешаться из положения "открыто" или "закрыто".

Навеска створок и фрамуг в коробку выполняются вручную с применением пневмо- и электроинструмента, а также и ручного инструмента. Проверяется отсутствие перекосов при навеске створок, размеры зазоров в притворах и прилегание уплотняющих прокладок.

При монтаже изделия нужно обратить внимание на допустимые нагрузки, которые указывает поставщик данного типа фурнитуры. Размеры створок или окон не должны превышать максимально допустимых размеров.

Крепление петель рекомендуется производить самонарезающими шурупами, изготовленными из нержавеющей стали, не менее чем через две стенки ПВХ профиля суммарной толщиной не менее 4,5 мм или через одну стенку профиля и армирующий профиль.

Для крепления механизмов запирания и запорных планов рекомендуется применять самонарезающие шурупы 3,9 х 26 мм, желтые хроматированные.

Для крепления деталей специального прибора запирания, поворотных петель, нижних петель и т. д. применяются с потайголовкой и крестовым шлицем 3,9 х 32 мм, или 3,9 х 38 мм по DIN 7982 ,желтые хроматированные. Для этих шурупов обязательно предварительное сверление. Пробивание отверстий вместо сверления запрещено. Диаметр сверла для ПВХ – профилей составляет 0,7 мм диаметра шурупа.

При массе открывающихся элементов более 60 кг, а также в балконных дверных блоках и усиленных изделиях крепление петель рекомендуется производить в усилительные вкладыши.

Вставка стеклопакетов (остекление) и закрепление их при помощи штапиков.

Для остекления изделий применяют одно-двухкамерные стеклопакеты по ГОСТ 24866, стекло по ГОСТ 111, а также по нормативной документации на конкретные виды светопрозрачного заполнения оконных блоков.

Стеклопакеты (стекла) устанавливают в фальц створки или коробки на подкладках. В зависимости от функционального назначения подкладки подразделяют на базовые, опорные и дистанционные. Базовые подкладки применяют для выравнивания скосов фальца и устанавливают под опорными и дистанционными подкладками. Ширина базовых подкладок должна быть равна ширине фальца, а длина - не менее длины опорных и дистанционных подкладок. Опорные и дистанционные подкладки могут совмещать функции базовых. Для обеспечения оптимальных условий переноса веса стеклопакета на конструкцию изделия применяют опорные подкладки, а для обеспечения номинальных размеров зазора между кромкой стеклопакета и фальцем створки - дистанционные подкладки.

Длина опорных и дистанционных подкладок должна быть от 80 до 100 мм, ширина подкладок - не менее чем на 2 мм больше толщины стеклопакета. Толщина прокладки определяется величиной стеклопакета.

Подкладки изготавливают из жестких атмосферостойких полимерных материалов. Рекомендуемое значение твердости опорных подкладок - 75-90 ед. по Шору А. Стеклопакет должен опираться на прокладки всей своей площадью. Способы установки и конструкции подкладок должны исключать возможность их смещения во время транспортировки и эксплуатации изделий.

Конструкция подкладок не должна препятствовать циркуляции воздуха над внутренней поверхностью фальца остекления.

При совпадении места установки подкладки с головкой крепежного шурупа не допускается перекос подкладки.

Нужно исключить вероятность смещения прокладок путем их фиксации.

Стеклопакет не является несущей конструкцией. При его установке необходимо произвести:

• Распределение веса стеклопакета в раме/створке;

• Выравнивание в раме/створке;

• Обеспечение легкого хода створки;

• Предотвращение прямого контакта стеклопакета с рамой.

На любой стороне стеклопакета рекомендуется устанавливать не более двух опорных подкладок.

Расстояние от подкладок до углов стеклопакетов должно быть, как правило, 50-80 мм. При ширине стеклопакета более 1,5 м рекомендуется увеличивать это расстояние до 150 мм.

В балконных дверных блоках и в изделиях с усиленными запирающими приборами рекомендуется установка дополнительных подкладок в местах запирания.

Глубина защемления стеклопакета (стекла) в фальцах профилей, а также глубина защемления штапиками не должна быть менее 14 мм.

После установки прокладок вставляют стеклопакеты, которые закрепляются штапиками.

Штапики режутся на пиле для резки штапиков под углом 45°. Штапики длиной менее 400 мм могут нарезаться под прямым углом. Ножка на концах штапика в любом случае режется под углом 45°. За счет этого наплавленный валик сварного шва рамы или створки не мешает установке штапика. Уплотнение, коэкструдированное в штапик, режется вместе со штапиком. Если применяется штапик без уплотнения, вначале режется штапик, затем уплотнение для стекла укладывается в штапик и отрезается кусачками точно по заданному размеру.

При установке вначале устанавливаются более короткие штапики, потом более длинные. Штапики вбиваются несильными ударами при помощи пластмассового или резинового молотка. При установке штапиков, нарезанных под прямым углом, вначале укладываются горизонтальные штапики, затем вертикальные. При необходимости расстекления окна штапик снимается при помощи острого шпателя или серповидного ножа.

Тип штапика и резиновое уплотнение под стеклопакет подбирается в зависимости от принятой толщины стеклопакета.

Определяется точность раскроя по длине и угол среза. Отклонения по длине от заданного размера для коротких штапиков не должен превышать +0,5 мм, для длинных штапиков +1,0 мм. Зазоры в угловых соединениях штапиков не допускаются.

Установку непрозрачных заполнений полотен балконных дверных блоков (панель-сендвичей) производят в соответствии с требованиями, предъявляемыми к установке стеклопакетов.

Конструктивные решения узлов крепления стеклопакетов, а также панелей заполнения непрозрачной части дверного полотна, должны исключать возможность их демонтажа с наружной стороны.

Контроль качества изготовления изделий.

Готовые изделия должны быть приняты техническим контролем предприятия-изготовителя на соответствие требованиям установленных стандартов, а также условиям, определенным в договоре на изготовление и поставку изделий.

Приемочный контроль качества готовой продукции проводят поштучно, методом сплошного контроля. При этом проверяют:

• внешний вид изделий;

• отклонения размеров зазоров под наплавом;

• провисание открывающихся элементов;

• отклонение размера расстояния между наплавами створок;

• наличие и места расположения отверстий;

• работу оконных приборов и петель;

• наличие защитной пленки на лицевых поверхностях.

Результаты приемочных испытаний заносятся в журнал.

Каждая партия изделий проходит контрольные приемосдаточные испытания, проводимые службой качества предприятия-изготовителя не реже одного раза в смену. При этом контролируют:

• отклонения номинальных размеров и прямолинейности кромок;

• прочность угловых соединений;

• требования к установке подкладок под стеклопакеты;

• требования к установке уплотняющих прокладок;

• требования к установке усилительных вкладышей;

• расположение и функционирование оконных приборов;

• требования к качеству сварных швов;

• требования к внешнему виду и наличию защитной пленки;

• требования к размерам, числу и расположению функциональных отверстий;

• требования к маркировке и упаковке.

К значительным и критическим дефектам относят дефекты, ведущие к потере эксплуатационных характеристик, неустранимые без замены части изделия (поломка профиля или оконных приборов, треснувший стеклопакет и др.), превышение предельных отклонений размеров более чем в 1,5 раза от установленных в НД, разукомплектованность изделий.

К малозначительным дефектам относят устранимые дефекты: незначительные повреждения поверхности, неотрегулированные оконные приборы и петли, превышение предельных отклонений размеров менее чем в 1,5 раза от установленных в ЦД.

В комплект поставки должны входить документ о качестве (паспорт) и инструкция по эксплуатации изделий.

Кроме этого проверяется внешний вид изделий: цвет, глянец, допустимые дефекты поверхности ПВХ профилей (риски, царапины, усадочные раковины и др.) должен соответствовать образцам – эталонам, четкость работы фурнитуры.

Расчетная масса створок (полотен) изделий белого цвета не должна превышать 80 кг, масса открывающихся элементов изделий других цветов - 60 кг. Изготовление оконных блоков (створок) с площадью и массой, превышающими указанные значения, должно быть подтверждено результатами лабораторных испытаний или дополнительными прочностными расчетами согласно действующим строительным нормам с учетом требований ГОСТ 23166.

Допускаемое соотношение высоты и ширины открывающихся элементов конкретных марок изделий с учетом схемы открывания, типов применяемых профилей и оконных приборов, момента инерции усилительных вкладышей и веса створчатых элементов устанавливают в технической документации. Провисание открывающихся элементов (створок, полотен, форточек) в собранном изделии не должно превышать 1,5 мм на 1 м ширины.

Отклонение номинального размера расстояния между наплавами смежных закрытых створок не должно превышать 1,0 мм на 1 м длины притвора.

Условия безопасности применения изделий различных конструкций устанавливают в проектной документации (например, оконные блоки с подвесным открыванием створок не рекомендуется применять в детских учреждениях). Изделия должны быть рассчитаны на эксплуатационные нагрузки, включая ветровую нагрузку в соответствии с действующими строительными нормами.

Номинальные размеры сечений профилей, усилительных вкладышей, комбинаций профилей устанавливают в технической документации на их изготовление.

Предельные отклонения номинальных габаритных размеров изделий не должны превышать +2,00 -1,00 мм.

Разность длин диагоналей прямоугольных рамочных элементов не должна превышать 2,0 мм при наибольшей длине стороны створки до 1400 мм и 3,0 мм - более 1400 мм.

Перепад лицевых поверхностей (провес) в сварных угловых и Т-образных соединениях смежных профилей коробок и створок, установка которых предусмотрена в одной плоскости, не должен превышать 0,7 мм, при механическом соединении импостов с профилями коробок, а также между собой - не более 1,0 мм.

Отклонения от прямолинейности кромок деталей рамочных элементов не должны превышать 1 мм на 1 м длины на любом участке.

Внешний вид изделий: цвет, глянец, допустимые дефекты поверхности ПВХ профилей (риски, царапины, усадочные раковины и др.) должен соответствовать образцам-эталонам, утвержденным руководителем предприятия-изготовителя изделий.

Готовые изделия должны иметь установленные приборы, стеклопакеты, уплотнительные прокладки и защитную пленку на лицевых поверхностях. Комплект изделий может включать в себя доборные, соединительные и другие профили различного назначения по ГОСТ 30673.

Комплектующие профили, выступающие за плоскость изделия части запирающих приборов, а также декоративные козырьки допускается поставлять несмонтированными в комплекте с изделиями.

Упаковка, транспортирование и хранение оконных конструкций

Упаковка изделий должна обеспечивать их сохранность при хранении, погрузочно-разгрузочных работах и транспортировании. Рекомендуется упаковывать изделия в полиэтиленовую пленку по ГОСТ 10354.

Не установленные на изделия приборы или части приборов должны быть упакованы в полиэтиленовую пленку или в другой упаковочный материал, обеспечивающий их сохранность, прочно перевязаны и поставлены комплектно с изделиями.

Открывающиеся створки изделий перед упаковкой и транспортированием должны быть закрыты на все запирающие приборы.

Изделия транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

При хранении и транспортировании изделий должно быть обеспечено их предохранение от механических повреждений, воздействия атмосферных осадков, значительных колебаний температуры и прямых солнечных лучей.

При хранении и транспортировании изделий не допускается ставить их друг на друга, между изделиями рекомендуется устанавливать прокладки из эластичных материалов.

Изделия хранят в вертикальном положении под углом 10-15° к вертикали на деревянных подкладках, поддонах или в специальных контейнерах в крытых помещениях без непосредственного контакта с нагревательными приборами.

В случае отдельной перевозки стеклопакетов требования к их упаковке и транспортирование устанавливают по ГОСТ 24866.